O conceito de digital twin, ou gêmeo digital, deixou de ser uma abstração acadêmica e passou a ocupar espaço concreto no cotidiano industrial. Trata-se da representação virtual de um ativo físico, processo ou sistema, alimentada continuamente por dados reais, capaz de refletir comportamentos, estados operacionais e cenários futuros com alto grau de fidelidade.

No contexto do operador de máquinas, o digital twin amplia a forma de compreender, treinar e executar operações. A máquina não é mais apenas um equipamento físico, mas um sistema híbrido, composto por modelo digital, sensores, softwares analíticos e interfaces em tempo real. Essa convergência transforma a operação em uma atividade orientada por dados.

Ao integrar projetos CAD, dados de sensores e painéis de visualização, o gêmeo digital permite simular situações, prever falhas e treinar operadores em ambientes controlados. Isso reduz riscos, melhora a eficiência e acelera o aprendizado, especialmente em operações complexas e de alto custo.

Entender como essa arquitetura funciona, quais dados são relevantes e quais métricas fazem sentido é fundamental para operadores, engenheiros e gestores. O digital twin não substitui a experiência humana, mas potencializa decisões e amplia a consciência operacional no chão de fábrica e no campo.

Do projeto CAD ao modelo operacional

A base de um digital twin bem estruturado começa no modelo CAD, que descreve a geometria, os componentes e as relações físicas do equipamento. Em máquinas pesadas, essa representação é fundamental para simular movimentos, esforços e limitações, alinhando-se à formação técnica aplicada em percursos como o curso de pá carregadeira, onde o entendimento da máquina é parte central da operação.

O modelo CAD evolui para um modelo funcional ao receber camadas de informação operacional. Cinemática, dinâmica, consumo energético e limites de carga passam a ser representados digitalmente, criando um ambiente virtual coerente com a realidade física.

Para o operador, essa transição é relevante porque o gêmeo digital passa a refletir exatamente o comportamento esperado da máquina. Movimentos simulados, tempos de resposta e restrições ajudam a antecipar situações reais antes mesmo de entrar em operação.

Esse elo entre projeto e operação reduz discrepâncias entre teoria e prática, permitindo que o operador compreenda não apenas o “como”, mas o “por que” de cada limite operacional, fortalecendo a tomada de decisão no uso cotidiano do equipamento.

Arquitetura de dados e integração de sistemas

Um digital twin operacional depende de uma arquitetura de dados robusta, capaz de integrar sensores, controladores, redes industriais e plataformas analíticas. Essa visão sistêmica dialoga com a lógica operacional presente em formações técnicas como o curso retroescavadeira, nas quais o operador aprende a lidar com múltiplos sistemas simultaneamente.

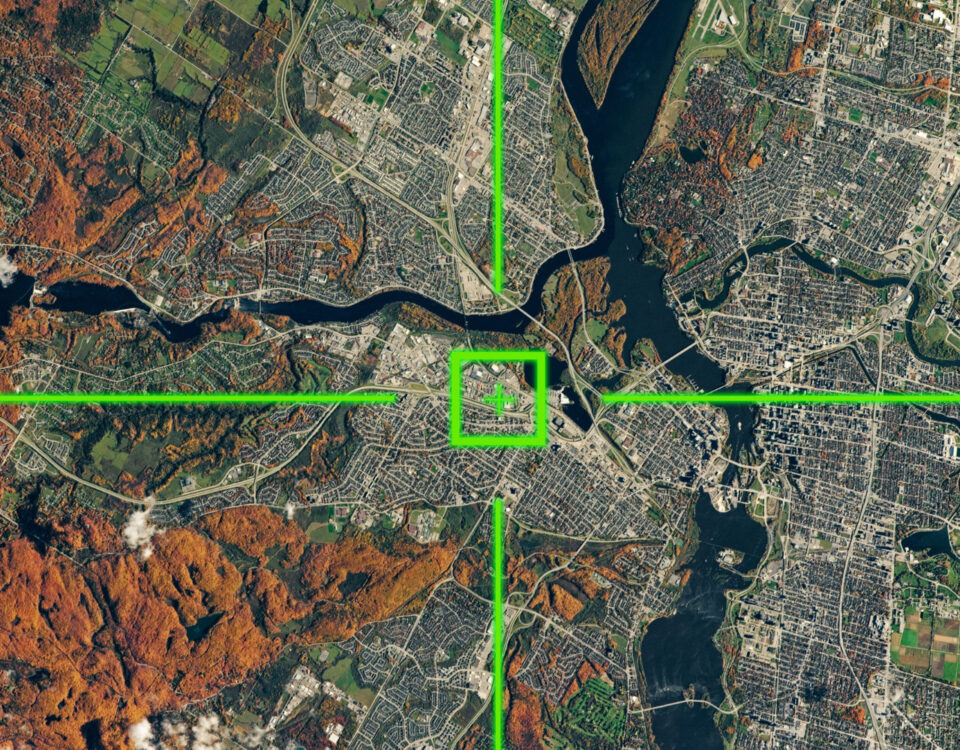

Sensores de pressão, temperatura, vibração, posição e consumo enviam dados contínuos para gateways industriais. Esses dados são normalizados, processados e associados ao modelo digital, atualizando o estado do gêmeo em tempo quase real.

A integração envolve protocolos industriais, sistemas SCADA, plataformas IoT e bancos de dados históricos. O operador, mesmo sem interagir diretamente com essa infraestrutura, passa a ser impactado por ela ao receber informações mais precisas e contextualizadas.

Essa arquitetura transforma a máquina em uma fonte contínua de dados operacionais, permitindo análises comparativas, identificação de desvios e construção de cenários preditivos que apoiam decisões no nível operacional.

Sensores, telemetria e fidelidade operacional

A qualidade de um digital twin está diretamente ligada à fidelidade dos dados capturados. Em equipamentos hidráulicos e de grande porte, sensores e sistemas de telemetria são essenciais para reproduzir o comportamento real da máquina, aspecto fortemente associado à capacitação técnica desenvolvida em contextos como o curso de escavadeira hidráulica.

Pressão hidráulica, vazão, posição dos braços, esforço estrutural e resposta do sistema são monitorados continuamente. Esses dados alimentam o modelo digital, permitindo que ele reaja de forma coerente às ações do operador.

Com isso, o gêmeo digital não é apenas um espelho estático, mas um sistema vivo, capaz de indicar desgaste, alertar sobre limites críticos e sugerir ajustes operacionais. O operador passa a operar com maior consciência situacional.

A fidelidade dos dados também permite comparar o desempenho real com o desempenho ideal, criando oportunidades de melhoria contínua, redução de consumo e aumento da vida útil do equipamento.

Painéis em tempo real e apoio à decisão

Os painéis em tempo real são a interface mais visível do digital twin para o operador. Em ambientes de logística e movimentação interna, essa visualização é particularmente relevante, alinhando-se à prática operacional desenvolvida em formações como o curso de empilhadeira.

Dashboards apresentam indicadores como carga atual, eficiência, alertas de segurança, consumo energético e status dos sistemas. O operador não precisa interpretar dados brutos, mas sim informações já contextualizadas.

Essa visualização em tempo real reduz incertezas e aumenta a capacidade de resposta. O operador identifica rapidamente desvios, ajusta a operação e evita situações que poderiam gerar falhas ou acidentes.

Além disso, os painéis reforçam a rastreabilidade das operações. Cada ação gera registros que podem ser analisados posteriormente, fortalecendo a cultura de melhoria contínua e responsabilidade operacional.

Simulação operacional e treinamento avançado

Um dos maiores benefícios do digital twin é a possibilidade de simulação operacional. Antes de executar uma tarefa real, o operador pode testar cenários no ambiente virtual, prática que dialoga diretamente com formações amplas como o curso de máquinas pesadas, onde a diversidade de operações exige preparo prévio.

Simulações permitem avaliar diferentes estratégias de operação, condições adversas, falhas hipotéticas e respostas do sistema. O operador treina a tomada de decisão sem risco físico ou financeiro.

Esse tipo de treinamento acelera o aprendizado, reduz erros em campo e aumenta a confiança do profissional. Situações raras ou críticas podem ser praticadas repetidamente até que o operador desenvolva respostas adequadas.

Além do treinamento inicial, a simulação é útil para reciclagens, introdução de novos equipamentos e adaptação a mudanças operacionais, tornando o aprendizado contínuo e contextualizado.

Métricas, desempenho e evolução do operador

O digital twin também redefine a forma de medir desempenho operacional. Métricas deixam de ser apenas quantitativas e passam a refletir qualidade, eficiência e consistência da operação.

Indicadores como tempo de ciclo, consumo por tarefa, aderência a padrões e resposta a alertas são monitorados de forma contínua. O operador passa a compreender como suas decisões impactam diretamente esses resultados.

Essa visibilidade favorece o desenvolvimento profissional. O operador identifica pontos de melhoria, acompanha sua evolução ao longo do tempo e constrói um histórico de desempenho mensurável.

Ao integrar dados, simulação e visualização, o digital twin transforma a operação em um processo orientado por conhecimento, no qual o operador deixa de ser apenas um executor e passa a ser um agente ativo de otimização e aprendizado contínuo.